油缸的启动压力与油缸的设计结构有关,油口与活塞接触的受力面积,如油口的大小即活塞初始启动的受力面积,启动压力就高,油口与活塞接触间加工受力面积腔(启动压力腔)启动压力就很小。液压系统油缸要求同步有什么好的建议?总结:在支管路上加单向节流阀,价格比较便宜。 要求比较高就加个分流节流阀,造价高,但效果较好。液压系统维修率特别高,主要原因是什么?主要原因是环境恶劣,液压系统是比较精密的设备,平常要多注意保养,油质要好,加油时要过滤,系统密封要好。各类检测设备要完善,需要有专业的人员对系统的工作情况进行记录和维护。液压缸动作不规则该怎么办?可能是液压管路混杂有空气,需要找出混入空气的部位,然后清洗检查,重新安装和更换元辅件。也有就是油缸磨损严重,需修理或者更换。电磁阀换向不规则,需要检查电炉部分电液伺服、比例阀的放大器失灵或调整不当。一只动一只不动,当第一只故障的时候第2只开始工作,请问2个液压站之间用什么器件连接比较好,其他都设计好了的,就差2个液压站之间的连接的实现油泵启动需要时间,在第一个液压站故障到第二个液压站开始工作输出正常压力之间这段时间。

本工艺是基于模具专家查鸿达老师的发明专利《零收缩注塑成型工艺》的基础上,采用一组机带多套(15套)模具的模式,实现透镜高速生产,目前可以做到每组机器每15秒生产一个透镜(产品重量80克)。每24小时可生产5760个产品(理想状态)。每套模具在成型机中停留的时间为60秒,产品保压、冷却、定型、去应力,等工艺过程在模具中进行,模具在机器外面的专用工作台上进行。工作台上的可以控制温度的气接头和模具对接。模具本身带有高精度的补料机构,使得熔融的塑料(PMMA)的分子结构重新排列,实现零收缩的效果。由于模具在机器外面所需能源极少,因此在同等条件下产品的加工成本为传统注塑成型的加工成本的十分之一以下。模具本身带有高强度的自锁机构。依靠专用的取件机打开。模具的加热、保温、冷却都由可控制温度的空气流来实现。模具本身没有任何水管、电线、油管等附加装置,有利于运输机器人的操作。由于零收缩注塑工艺的特性,产品的良品率在95%以上。

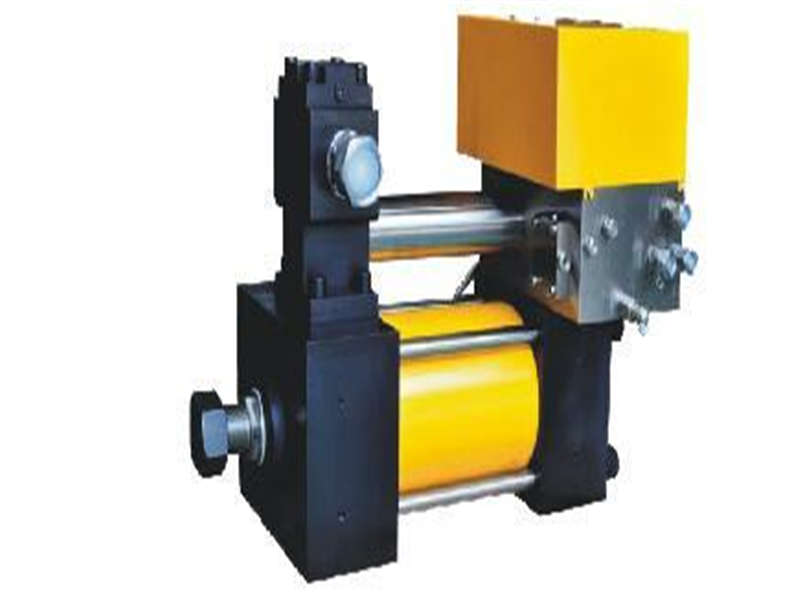

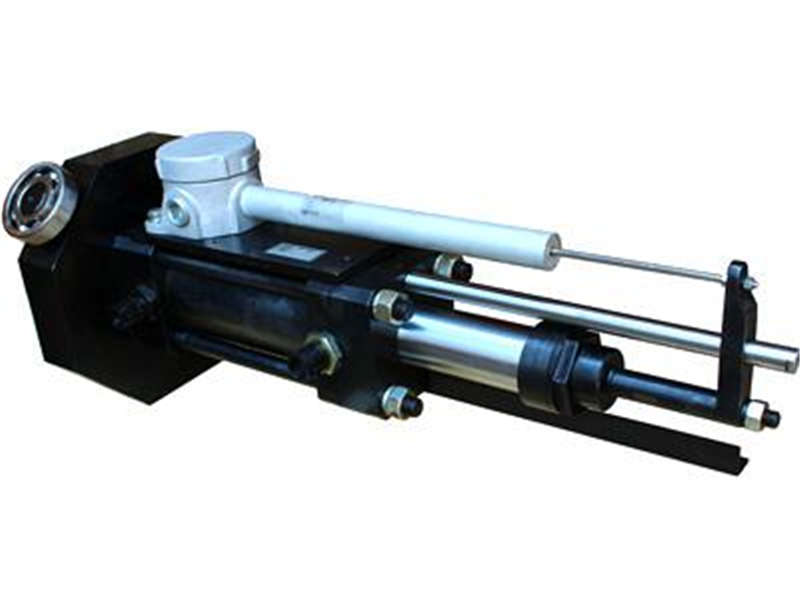

液压系统设计的应用行业是很广泛的,冶金工业生产中使用治炼设备、轧制设备及废水处理设备等大型、重型机械设备,这些设备一般在高温多尘的环境下工作,对控制精度和自动化要求高;同时,冶金工业生产过程中也会有污水、有害气体产生,需要相应的环保设备处理。因此,液压技术在冶金工业中发挥了它独特的优越性。北京楚海科技小编带你了解液压系统在冶金工业中的应用。液压系统在 冶炼轧制机械设备液压系统 的应用: 炼铁高炉泥炮液压控制系统 ; 中频无心感应熔炼炉液压系统 ; 铜管行星轧机成卷液压系统 ; 铝箔轧机电液伺服系统 ; 板坯连铸机液压振动台系统 ; 轨机液压升降台系统 ; 轧机自动辊缝高水基工作介质液压控制系统 ; 热浸镀模拟试验机的液压系统 ; 轧制伺服油缸试验台的液压系统 。