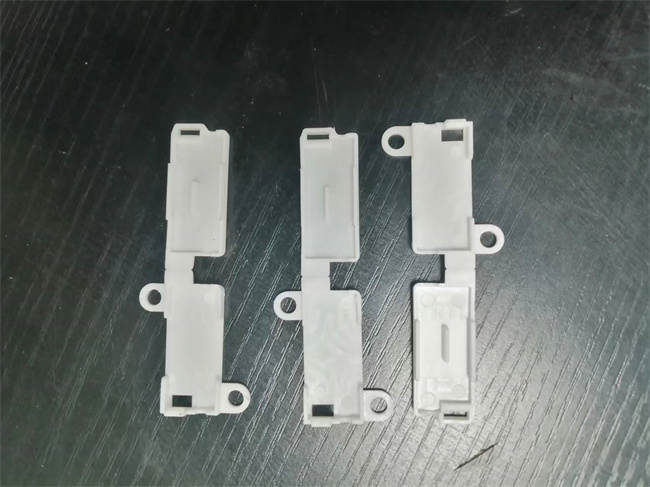

为了减少繁重的模具设计和制造工作量,注塑模大多采用了标准模架,单分型面注塑模开模时,动模和定模分开,从而取出塑件,称单分型面模具,又称双板式模,双分型面注塑模结构复杂,制造成本较高,零部件加工困难,一般不用于大型或特大型塑料制品的成型,他的主流道开设在动、定模分型面的两侧,且它的截面积通常是不变的,这与其他注塑机用的模具有区别的,主流道的端部,为了防止注塑机喷嘴与主流道进口端的磨损和变形,可设置可更换的流道镶块。

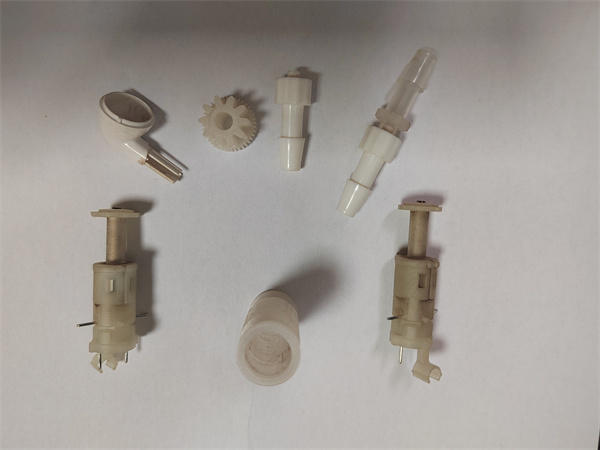

其次是根据确定的结构选择分型面、浇口和排气孔的位置以及脱模方式,zui 后则按控制品尺寸进行各零件的设计及确定各零件之间的组合方式,塑料熔体进入型腔时具有很高的压力,故成型零件要进行合理地选材及强度和刚度的校核,成型零件一般都通过热处理来提高硬度,并选用耐腐蚀的钢材制造,对于要加工精密元件的模具和要满足严格要求外观条件或一定安全标准零件的模具,通常要使用较高模具温度(可使后模塑收缩更低、表面更光亮、性能更一致)。

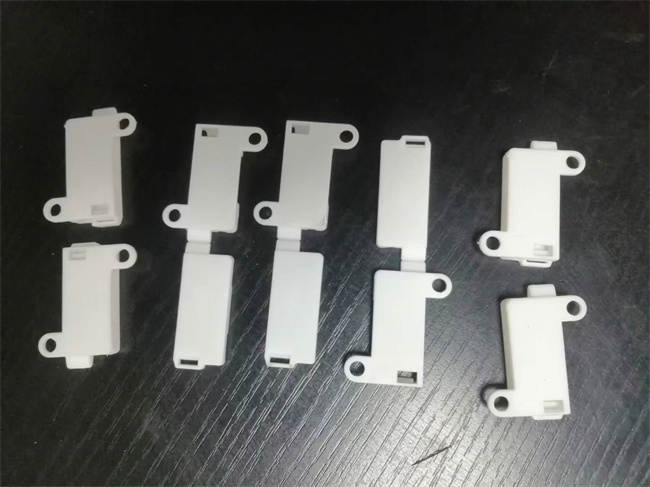

排气口它是在模具中开设的一种槽形出气口,用以排出原有的及熔料带入的气体,导向部件为了确保动模和定模在合模时能准确对中,在模具中必须设置导向部件,推出机构在开模过程中,需要有推出机构将塑料制品及其在流道内的凝料推出或拉出,推出固定板和推板用以夹持推杆,在推杆中一般还固定有复位杆,复位杆在动、定模合模时使推板复位,而注塑模具温度太低,也会造成塑件抱模太紧,脱模的时候容易拉伤塑件,特别是塑件表面的花纹。