静态破碎法是一种利用其主要成分(氧化钙)与水发生化学反应产生大量热量和较大膨胀压力,该膨胀压力作用在岩石上来实现破岩的破岩方法,与其他破岩方式相比,具有经济性较好、操作简单、危险系数小、益于携带等优点。如学者桂良玉 通过工程实践得出,静态破碎技术具有施工中无震动、无冲击波、无粉尘和抛石、噪声小污染小,有利于断面控制等优势,使其在某些特殊环境下发挥着不可替代的作用。马志刚等 通过对静态破碎剂膨胀机理的分析得出,静态破碎剂产生的膨胀压力通常能达到30 MPa,完全能够达到一般硬岩破碎的需求。上述研究结果表明:静态破碎法与本工程中小断面硬岩掘进施工需求具有较高契合性。

本工程中,为对比两种布孔方式的破岩效率,分别选取试验段管道进行了施工试验。试验发现,当全断面采用环形布孔破岩时,由里到外逐层破碎的层数较少,因此单循环用时少,效率高,破岩方量能达到41.7 m /d;当复和断面采用环形布孔时,由于上部土层可直接破碎,对剩余岩体装药反而因钻孔多而浪费时间,破岩方量只能达到38.5 m /d(含土体),而采用平行布孔时,破岩方量能够达到42.4 m /d(含土体)。这说明,静态破碎法破岩时全断面采用环形布孔、复合断面采用平行布孔能达到最大效率。

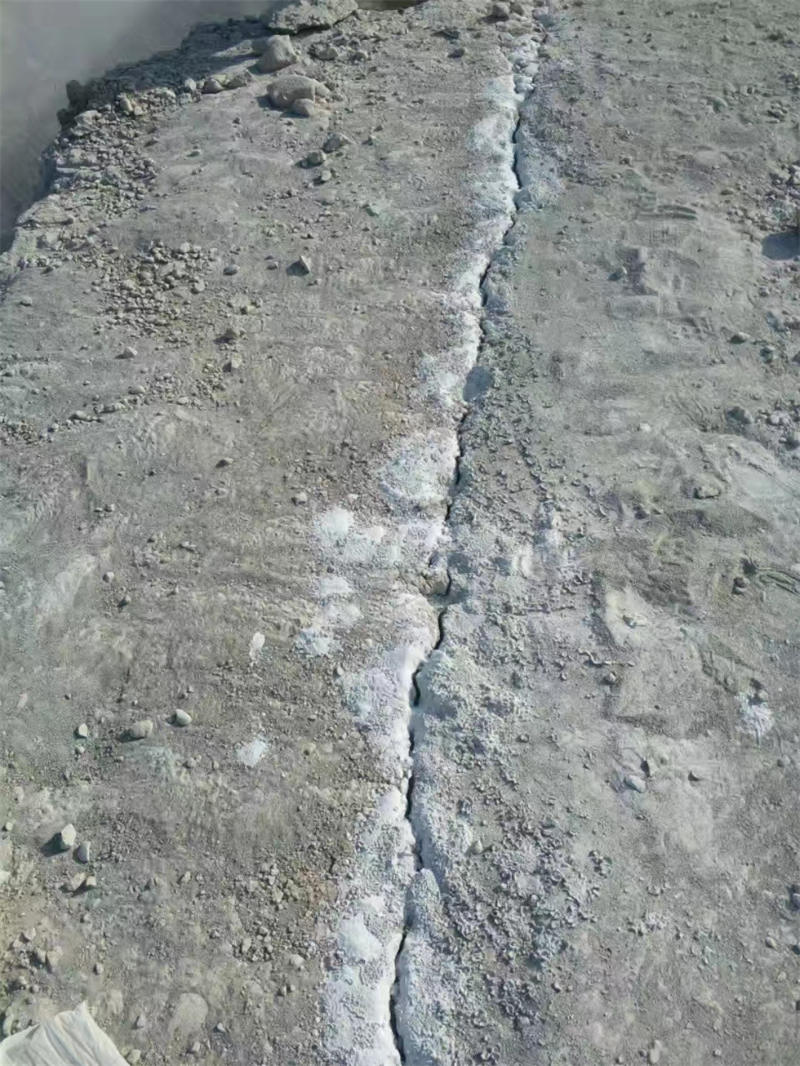

(3)岩体情况。断面内岩体的破碎情况直接取决于钻孔深度的设计。当岩体情况较为完整、无明显裂缝时,每一循环掘进的进尺一般不超过1 m,钻孔深度应为掘进进尺H的1.05倍,即1.05H;为防止岩石掘进后上部岩体(土体)的坍塌,当断面破碎情况较为严重,存在网状裂缝或明显长裂缝时,应缩短每一循环进尺;若掘进中遇孤立的岩石时,钻孔深度为目标破碎体的80%~90%;每掘进一段后续管道跟进顶入,确保掘进面安全性和稳定性。 在试验段进行破岩掘进时发现,当确定掘进进尺H时,其钻孔深度设计为掘进进尺H的1.05倍,即1.05H最为合适。若小于1.05H,会造成破碎不不彻底,导致顶管顶进达不到设计深度;若大于1.05H,则会造成破碎剂浪费。