是迄今为止唯一的一种还具有巨大的电腐蚀效率挖掘潜力的高频控制技术。我们的技术,保守估计,领先国内技术20年。随着我们新技术的推广,即将触发国内电加工行业深刻的变革,同时对国内电加工行业产生巨大的冲击。三十年来,国内电加工设备一直工作在极低用电效率的工况下。虽然这三十年来经过无数前辈的努力,还是不能突破去掉限流,精准控制放电电流的技术瓶颈。无论火花成型机,无论火花穿孔机,无论快走丝线切割,无论中走丝线切割,概莫如是。究其技术原因,放电通道情况太过于复杂,不要说预测放电通道参数,连精确检测都极其困难,这也是线切割取样电路无一例外采用惯性环节的原因。然而惯性环节控制的是多个周期以前的通道状态,以此作为当前进给量的依据和高频信号放行依据,就必须让钼丝工作在远离熔化点的地方,短路电流起码要让钼丝在多个短路周期中不致于熔断,于是,加工效率就停滞不前了。

铜作为电极材料在模具工厂的电火花加工中被广泛使用。很多人认为只有在制作大型电极且模具加工要求不高或粗加工时,石墨材料才会成为备选考虑。 当今,在制造技术领先的欧洲,模具企业超过90%的电极材料采用石墨。但在中国,当前大多数模具企业还是选用铜作为主要的电极材料。根据石墨材料的特性,以下分析其电火花加工的优势与不足。 1.石墨材料的电火花加工特性 (1)放电加工速度 石墨是一种非金属材料,熔点极高,能承受更大的电流设定条件。当放电面积与电极尺寸缩放量越大时,石墨材料高效率粗加工的优越性越显著。石墨的导热系数是铜的1/3,其放电过程中产生的热能可更有效地用于去除金属材料,因此在中、精加工中,其加工效率也比铜电极要高。一般来说,在正确的使用条件下,石墨电极的放电加工速度要比铜电极整体快1.5~2倍。

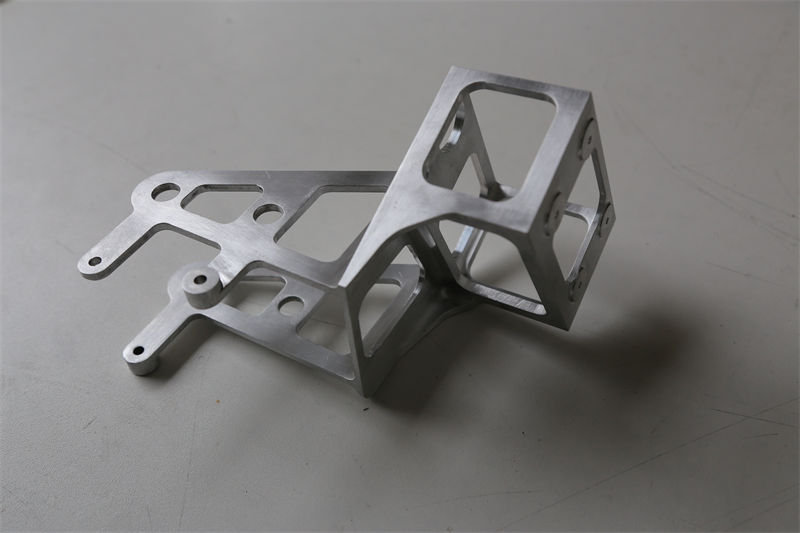

目前全球知名的石墨供应商中不同供应商有多种不同牌号的石墨可供选择。通常根据石墨材料的平均颗粒直径来分类,颗粒直径≤φ4 μm的定义为细石墨,颗粒在φ5~φ10 μm定义为中石墨,颗粒在10 μm以上定义为粗石墨。颗粒直径越小材料的价格越贵,可以根据电火花加工要求与成本选择合适的石墨材料。 综上所述,在石墨电极的8项电火花加工特性中,其优势明显: 铣削电极效率均显著优于铜电极;放电加工效率优于铜电极;大电极重量轻,非常适合;尺寸稳定性良好,薄片电极不容易发生变形;铣削电极没有毛刺,自动化首选