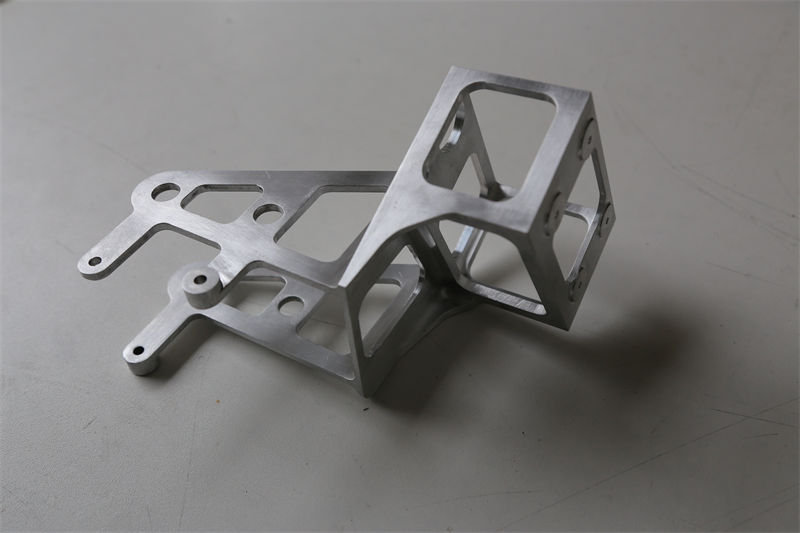

金属切除率高。用立方氮化硼刀具切削冷硬铸铁轧辊时,可以获得极高的金属切除率,可达400cm3/min以上。可以代替磨削。如某些离心式泥浆泵,使用极耐磨的冷硬铸铁制造的,在磨削加工时产生的高温会使工件产生热裂纹。而采用立方氮化硼刀片以车代磨,则完全避免了这个问题。采用RNMN2010圆形整体烧结立方氮化硼刀片,对冷硬铸铁轧辊外圆进行精车,刀片硬度高,耐磨性和耐热性也大大高于硬质合金刀具。车削时切削用量为Vc=40~60m/min,ap=4~6mm,f=1.5~2.5mm/r,加工效率是陶瓷刀片的5倍以上。

二、冷镦锻工艺对原材料的要求1.原材料的化学成份及机械性能应符合相关标准。2.原材料必须进行球化退火处理,其材料金相组织为球状珠光体4-6级。3.原材料的硬度,为了尽可能减少材料的开裂倾向,提高模具使用寿命还要求冷拔料有尽可能低的硬度,以提高塑性。一般要求原材料的硬度在HB110~170(HRB62-88)。4.冷拔料的尽寸精度一般应根据产品的具体要求及工艺情况而定,一般来说,对5.冷拔料的表面质量要求有润滑薄膜呈无光泽的暗色,同时表面不得有划痕、折叠、裂纹、拉毛、锈蚀、氧化皮及凹坑麻点等缺陷。6.要求冷拔料半径方向脱碳层总厚度不超过原材料直径的1-1.5%(具体情况随各制造厂家的要求而定)。7.为了保证冷成形时的切断质量,要求冷拔料具有表面较硬,而心部较软的状态。8.冷拔料应进行冷顶锻试验,同时要求材料对冷作硬化的敏感性越低越好,以减少变形过程中,由于冷作硬化使变形抗力增加。

预防措施:(1)严格原材料化学成分.金相组织和探伤检查,不合格原材料和粗晶粒钢不宜作模具材料;(2)选用细晶粒钢、真空电炉钢,投产前复查原材料脱碳层深度,冷切削加工余量必须大于脱碳层深度;(3)制订先进合理热处理工艺,选用微机控温仪表,控制精度达到±1.5℃,定时现场校验仪表;(4)模具产品最终处理选用真空电炉、保护气氛炉和经充分脱氧盐浴炉加热模具产品等措施,有效防止和避免网状裂纹形成。