扭矩控制装配的两大核心要素是拧紧轴的精度和拧紧工艺,部分螺栓由于螺纹副或者螺栓的批次的不同,在拧紧过程所受的摩擦力不同,连杆螺栓在同步拧紧到10N·m过程中,部分螺栓一开始的扭力就达到了12N·m左右,而从10N·m拧紧到33N·m过程中,螺栓克服了螺纹副的摩擦力,扭力迅速降低到10N·m以下,再继续进行拧紧到33N·m,结果不合格,需要返松螺栓再进行拧紧,螺栓的重复拧紧,造成螺栓滑牙断裂,连杆报废。

拧紧工艺有许多种,对于那些数量较大的螺栓,则一般使用分组拧紧、分步拧紧和对角拧紧,这些方法是保证实施的扭矩时让接触表面均匀接触,从而保证螺栓的轴向预紧力均匀可靠,由于兼顾重复精度高、可靠性好、效率高等众多优点,机器人手臂搭载拧紧枪的自动装配方案被广泛应用于动力总成、汽车零部件、新能源电池PACK组装、家电装配等工业领域,加快了企业生产模式转型升级,提高了装备先进制造能力螺栓伸长法,虽然装配精度较高,但由于装配设备要求较高,所以很难广泛运用。

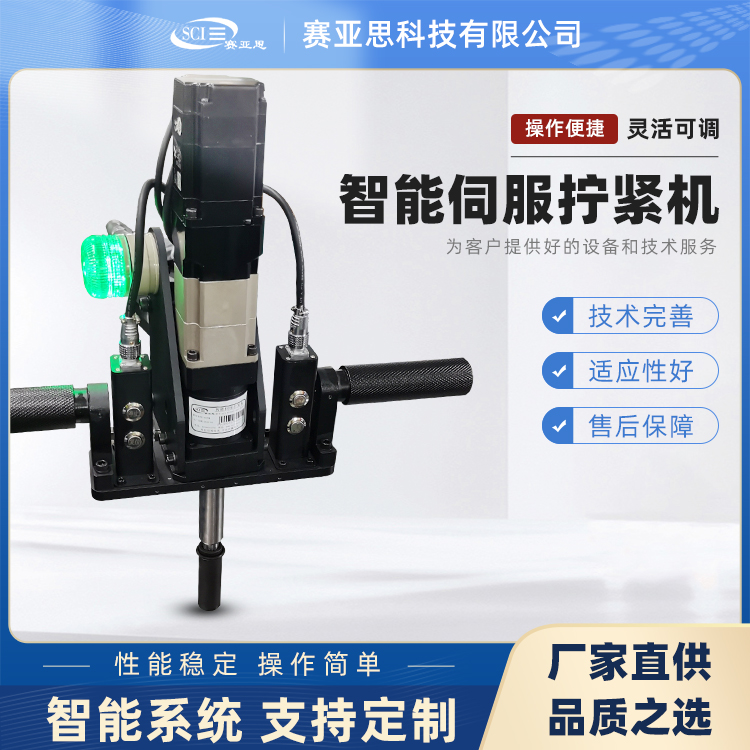

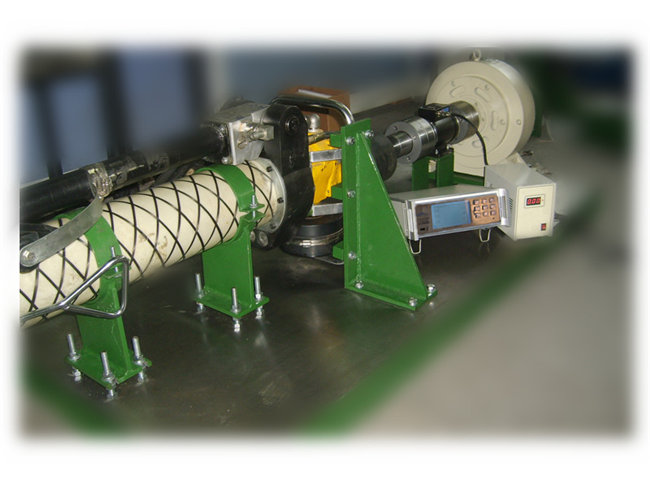

普通电批只能根据电批来调节扭力,不能显示实时扭力数据,寿命,伺服电机通常寿命在1000万次,寿命是普通电批气批的5倍,成本,伺服电机成本通常在普通电批的2倍以上,以上几点伺服电机优势明显,除了成本高以外,成本问题也是伺服自动拧螺丝系统不能普及的主要原因,在自动锁螺丝机的生产设计中,通常采用电批、气批作为锁付动力,其投资小、见效快、效率高并能达到锁付要求,拧紧轴指定扭矩拧紧轴,分单轴和多轴,由电机+减速器+扭矩传感器组成。