根据静态破碎剂的破岩原理,在破碎方案设计之前,首先须了解断面内岩体情况,才能准确的进行掘进深度的确定和布孔设计,掘进深度及布孔设计一般取决于岩体的硬度等级、破碎情况、含水情况等断面情况。为使破岩效果达到最大化,布孔前首先确定一个以上临空面,若掘进面为全断面岩石,首先在掘进面中心钻孔作为临空面,环绕中心钻孔向外环形扩散布孔;若掘进面为岩土复合断面,则首先挖除土层作为胀裂临空面,沿岩土分界线向岩层水平布孔。为对比两种布孔方式的破岩效率,分别选取试验段管道进行了施工试验。试验发现,当全断面采用环形布孔破岩时,由里到外逐层破碎的层数较少,因此单循环用时少,效率高,破岩方量能达到41.7 m /d;当复和断面采用环形布孔时,由于上部土层可直接破碎,对剩余岩体装药反而因钻孔多而浪费时间,破岩方量只能达到38.5 m /d(含土体),而采用平行布孔时,破岩方量能够达到42.4 m /d(含土体)。这说明,静态破碎法破岩时全断面采用环形布孔、复合断面采用平行布孔能达到最大效率。

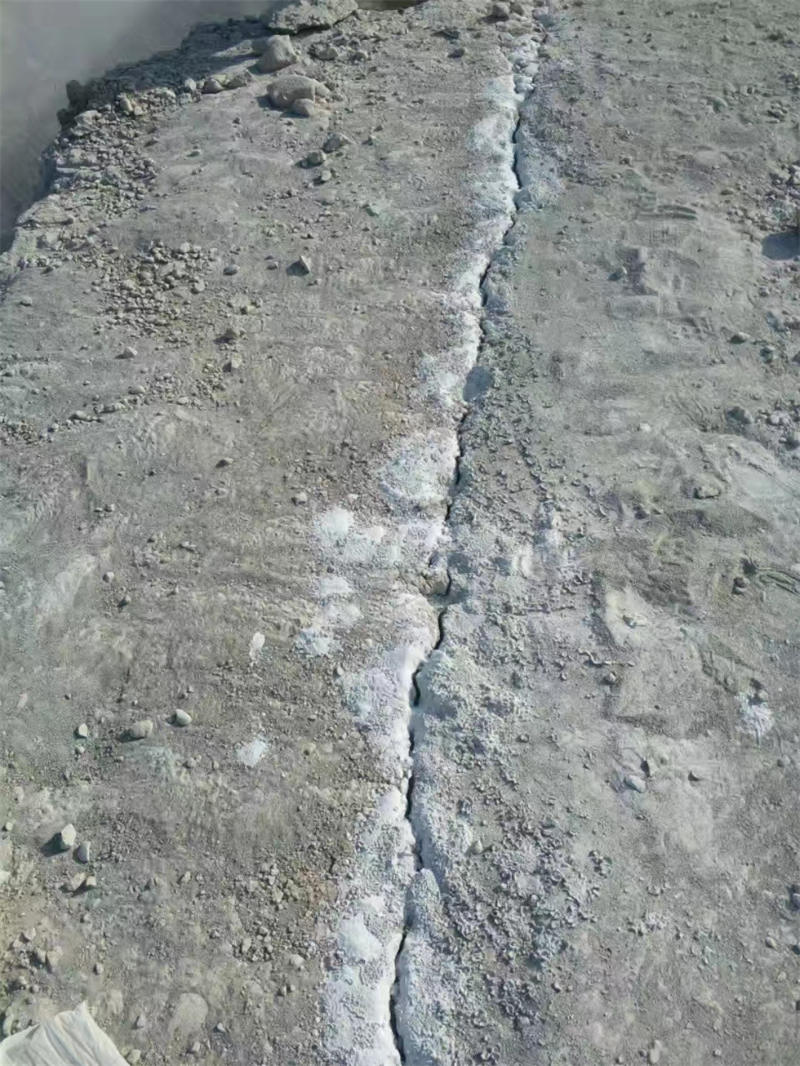

静态破碎法在无水工作面破岩效果良好,但在进入下一施工段的施工过程中发现,由于该施工段地下水丰富,掘进断面岩层浸水严重,破碎剂很难发挥膨胀分裂的效果甚至失效。破碎剂的膨胀力与水灰比有直接关系,水灰比越大时,破碎剂的膨胀压力呈现出先增大后迅速减小的趋势,水灰比达到30%时膨胀压力达到最大,之后会迅速减小,直至失效。因此,在浸水严重的作业面上,由于岩层中的水分进入钻孔,使破碎剂的水灰比迅速增大,导致破碎剂失效。其次,膨胀压力和温度也有很大的关系,破碎剂的主要成分为氧化钙,温度越高与水的反应程度越快,膨胀力也就越大,遇到浸水岩层时,反应环境温度降低,产生的膨胀力也就越小。综合上述原因,当岩层浸水严重,表面呈现出大面积潮湿、滴水现象时,静态破碎剂会失去作用。图7为该管道ZK7—ZK17施工段上的一个静态破碎剂失效的作业面。取芯后,将液压劈裂器枪头放入指定钻孔,液压劈裂器由泵站和分裂器两大部分组成,由泵站输出的高压油驱动油缸,产生巨大推力,驱动楔块组成中的中间楔块向前驶出,将反向楔块向两边撑开,从而达到破碎岩石目的 。

液压劈裂棒运用液压机械方式对岩石进行劈裂,是针对坚硬岩石能高效破裂的创新设备,在矿山开采及建筑土石方工程中不能使用炸药的情况下破碎岩石具有很大的技术优势,淘汰了膨胀破碎剂。山西愚公斧在国内率先从事岩石劈裂棒的施工及技术推广,引领行业发展。愚公斧劈裂棒应用于不能爆破作业并要求产量高、工期紧等技术难度大的土石方工程,山西愚公斧生产的愚公斧劈裂棒钻孔直径已达到24厘米以上,钻孔间隔3到5米一排,挖机吊装放入岩石孔中,两分钟左右可胀裂开石头20-50立方左右,轻松破碎坚石上千立方,比使用炮锤+切割机或膨胀破碎剂的方式快十倍以上,且成本低。比用切割机的优势是一台能顶十台的效率,降低水电费,噪音和污染改善,工期提前成本降低;比起用膨胀破碎剂的优势是钻孔直径大、间隔大,裂缝更大、效果更好、更易于破碎解小,立即见效不用等待、不间断重复作业,不受雨水和温度影响,无喷浆和强碱性危害,无震动安全环保。