在控制方式上,数字油缸系统和伺服油缸系统基本相同,既可以采用常规的PLC、触摸屏、也可以采用专用数控系统等上位机,都属于程序控制方式。在控制目标上,数字油缸系统和伺服油缸系统相差也不大,都是用于位置定位、精确位移、方向、速度、压力等目标的控制。但数字油缸在调整执行程序时比伺服油缸更加快捷,直观,使用人员也更容易掌握编程和调整方法。数字油缸系统与伺服油缸系统基本处于相同控制精度,但数字油缸的响应速度比伺服油缸更有优势。在性价比上,数字油缸的优势要远高于伺服油缸,具体体现在这几个方面:数字油缸单价与伺服油缸基本持平或略高于伺服油缸,然而数字油缸的使用成本很低,基本属于免维护状态,而伺服油缸使用成本很高;数字油缸对油品清洁度要求低,只需常规过滤系统即可。而伺服油缸对油品要求极高,非但需要精密过滤系统,油品还需经常换新;数字油缸出现故障时,基本可以在现场及时修复。伺服油缸出现故障则必须返厂维修且伺服阀必须上校验台校零,修理周期长,维修成本高;数字油缸的集成化程度高,零部件互换性好;伺服油缸由于是单件布局,零件互换性较差容易出现匹配误差。

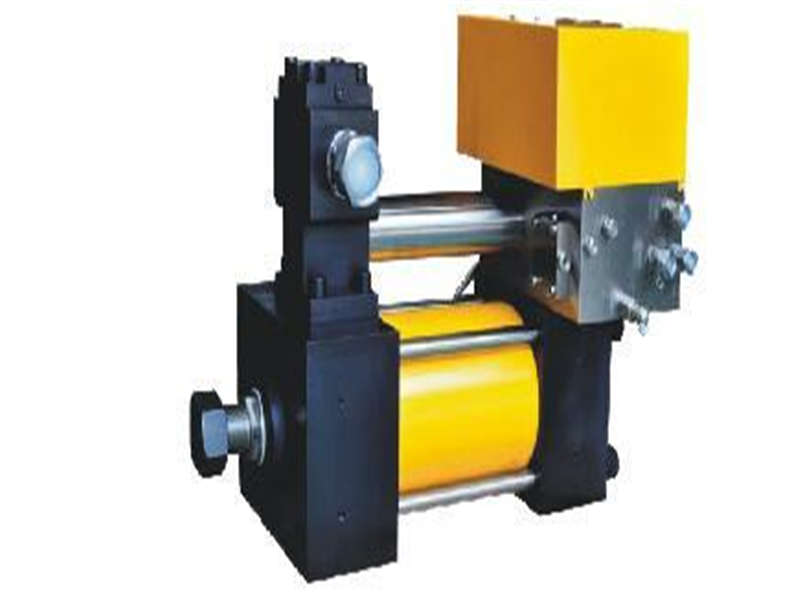

粉末压型伺服压力机,主要用于粉末工艺生产,又称伺服粉末成型机,采用模框浮动的单向压制方法使制品的密度均匀、可实现从加料到制品取出的全自动工作。可一次冲压成型粉末冶金、陶瓷、硬质合金、磁性材料、电工触头等。粉末压型伺服压力机特点:机器采用PLC控制和预压、浮动压制、后压、拉下脱模成型工艺。在成型过程中,可多次排气,以消除坯件中夹杂的空气,使产品密度达到某一特定值,以减少变形、控制烧结收缩率和得到佳电气性能。具有芯杆驱动机构,可提高制品内壁部分密度均匀性,并可防止制品在脱模时产生内裂纹。机器关键位置(加粉高度、压制终了位置、脱模位置)采用机械定位,重复定位精度高。整机结构紧凑,采用了高质量的液压电子元件,因而具有动作灵敏可靠,操作安全方便,工作平稳,低能耗以及使用寿命长、久经耐用等一系列优点。可根据客户要求设计制造自动布料,压制,取件的自动压制成型机。

控制原理:输入装置对系统发出输入信号,使得液压动力源提供的高压油进入伺服阀后输出给作动器。此时作动器发生动作并对试样施加所需载荷。根据不同的控制方式反馈信号由相应的传感器测量,所测信号分别经相应的调节器放大,其输出值控制变量的反馈值。根据试验要求由函数发生器发出给定信号,然后在伺服控制器中对比给定信号和反馈信号,其差值经过偏差放大器和伺服放大器放大后给予反馈,用以驱动伺服阀,调节伺服阀控制油量使作动器朝着消除偏差的方向运行,这就实现了系统的闭环控制。优点:闭环回路伺服控制系统的优点在于将先进的数字技术应用于闭环回路中,把电子控制设备与微信息处理机制结合起来,能精确、有效地把编制的试验程序用于材料试验机系统,确保控制参数与试验程序的一致性,使试验机能自如、快速、高精度地执行指令,实现试验条件的精确控制。