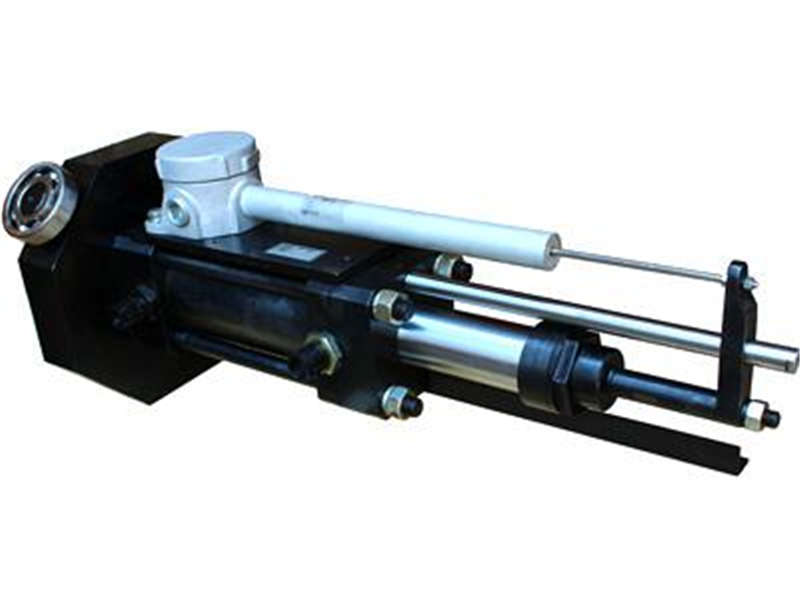

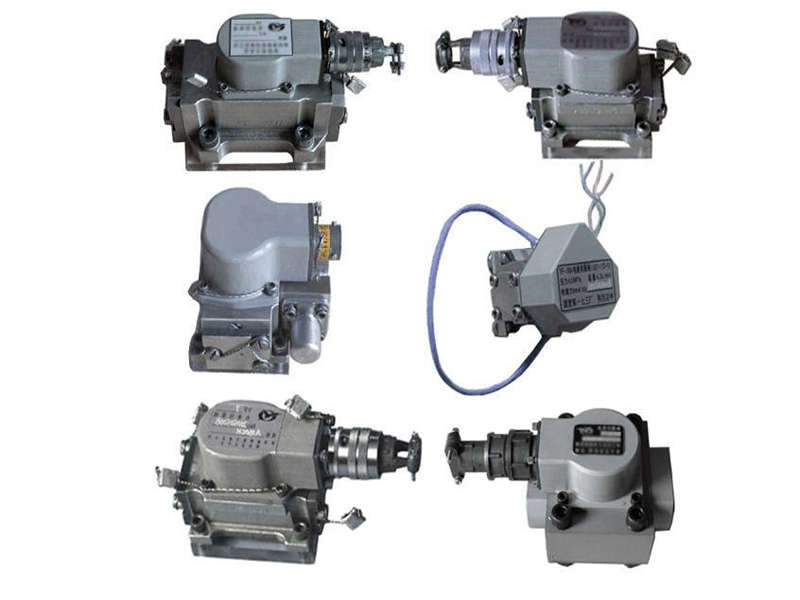

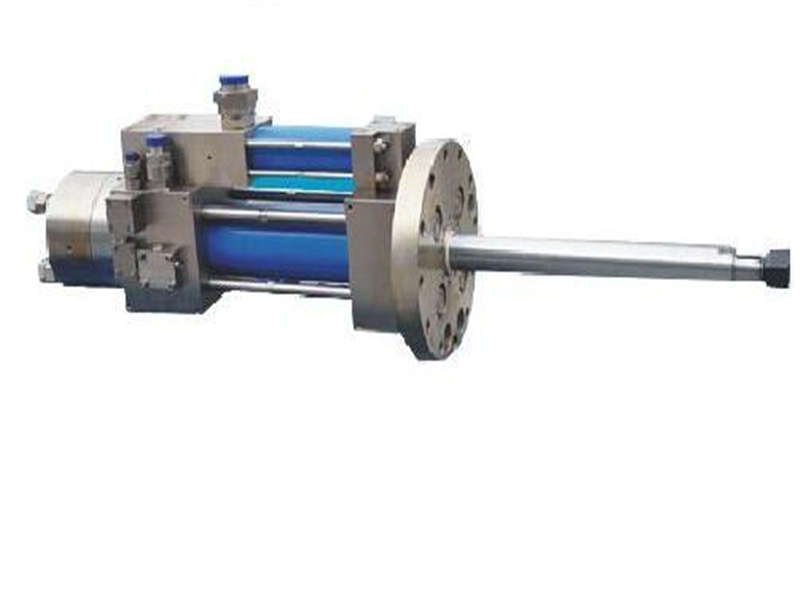

目前行业内大多是用传统伺服液压油缸,具有功率质量比大、力矩惯量比大、负载剐度小,系统控制精度高、系统响应快、频宽大等多项优点。但是,传统伺服液压系统组成结构分散,电气控制元件、伺服阀、执行器、检测元件分别安装在设备不同部位,装、拆不方便且安全防护性能差。尤其是电液伺服阀,一旦出现故障,则必须由专业生产厂家用专用调校设备校零,使用和维护成本高。随着技术的进步,数字油缸开始进入人们的视线。数字油缸即数字化控制液压油缸系统,亦可以理解为集成化的伺服液压系统。它把所有元件集成为一体,采用直联方式把伺服电机、伺服阀、检测反馈丝杆直接集成在液压油缸上,由数控系统直接编程控制。相比传统伺服液压系统,数字油缸的优点是显而易见的。由于系统采用标准化数控系统,编程非常方便,系统运行过程中可以直观程序运行,对于程序的修改或调整都非常方便。从企业角度看,对于降本增效,数字油缸更有其独特优势。油缸各组成结构直连式集成在液压油缸上,设备安装调试快捷方便,故障率低,操作培训也简单易学,用户上手操作快,设备的维护及使用成本大大降低。

每套模具在成型机中停留的时间为60秒,产品保压、冷却、定型、去应力,等工艺过程在模具中进行,模具在机器外面的专用工作台上进行。工作台上的可以控制温度的气接头和模具对接。模具本身带有高精度的补料机构,使得熔融的塑料(PMMA)的分子结构重新排列,实现零收缩的效果。由于模具在机器外面所需能源极少,因此在同等条件下产品的加工成本为传统注塑成型的加工成本的十分之一以下。模具本身带有高强度的自锁机构。依靠专用的取件机打开。模具的加热、保温、冷却都由可控制温度的空气流来实现。模具本身没有任何水管、电线、油管等附加装置,有利于运输机器人的操作。由于零收缩注塑工艺的特性,产品的良品率在95%以上。

汽车油泵对汽车来说是一个很重要的配件之一,所以它的选型依据应根据工艺流程,系统要求,从液体性质、液体输送量、装置压力、管路布置以及操作运转条件等方面加以考虑。那么汽车油泵要如何选购呢?液体性质,包括液体介质名称,物理性质,化学性质和其它性质,物理性质有温度c密度d,粘度u,介质中固体颗粒直径和气体的含量等,这涉及到系统的压力,所需动力计算和合适泵的类型:化学性质,主要指液体介质的化学腐蚀性和毒性,是选用油泵材料和选用那一种轴封型式的重要依据。流量是选配油泵的重要性能数据之一,它直接关系到整个装置的的生产能力和输送能力。选摆线齿轮泵时,以最大流量为依据,兼顾正常流量,在没有最大流量时,通常可取正常流量的1.1倍作为最大流量。一般工业用泵在工艺流程中可以忽略管道系统中的泄漏量,但必须考虑工艺变化时对流量的影响。装置系统所需的压力是选齿轮油泵的又一重要性能数据,一般要用放大5%—10%余量后压力来选择摆线齿轮泵的型号。这包括:吸油池压力,排油池压力,管道系统中的压力降(压力损失)。