S/F双层罐的本意是内外层之间有0.1~4mm的夹层间隙,这个夹层间隙是通过贴膜或植入格层而制出,有些厂家为降低成本,只在筒体部分制出夹层间隙,而两端封头部分是实心的,更有甚者,只在罐体的外面通过缠绕或喷涂一层玻璃钢层,中间根本没有间隙,说白了就是在罐体外做了一层防腐,也就鱼目混珠地成了F/S双层罐。测漏管结构。测漏管是在罐内层筒体焊好后,在筒体的上下各开一个DN80(或DN50)的孔 ,自上而下穿入一根DN80(DN50)无缝管,下面与罐壁平齐,也就是通过无缝管使上下贯通,无缝管上下均与筒体焊牢,上面高出筒体100~150mm并焊接一法兰,以备将来检测密闭性及放入检测探头之用,等罐体外层制好后,无缝管下端与夹层贯通,形成一独立的空间,将来如果罐体内或外发生渗漏,都能通过此管检测到。

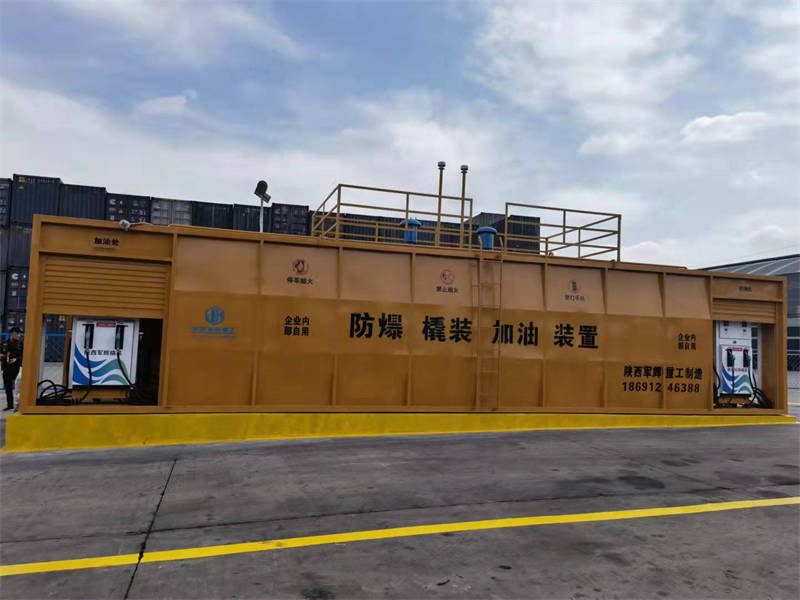

双层油罐从就环保方面而言,照比单层油罐要强上很多。目前已经得到了广泛推广,目前所有石油储备企业、加油站全部得到应用。大家对于双层油罐有哪些了解呢?钢制强化玻璃纤维制双层结构,在内部钢壳与外部强化玻璃纤维层之间采用专利加工方法,使内外层之间产生3.5mm的空隙,即使内壳产生泄漏,也能保证所容危险物仅在空隙中流动,不会溢出外界污染环境;内层——采用6mm-8mm厚的特种钢板制造,与普通的厚度仅5mm的单层储罐相比,强度大大提高;外层——强化玻璃纤维层,厚度达到4mm以上,具有很强的耐腐蚀性、耐电蚀性;双层之间采用专利工艺技术,使其达到3.5mm的空隙,从根源上杜绝安全隐患的存在;普通单层钢制储罐因为常年埋于地下,会受到地下水汽的侵蚀以及电解腐蚀;双层结构,内有3.5mm的空隙,外层FRP保证了泄漏物不会直接渗漏污染土壤和水源;

双层罐改造是加油站必须完成的环保任务。如何既能保证改造质量又能控制造价,考虑的关键。在全面推进双层罐改造工作中,中国石油吉始终把投资效益摆在突出位置,不断强化全员成本意识和算账意识,依据投资回报率严控投入,全过程实行工程造价控制。投资总额较预算减少15%,单站投入较上一年减少15%,真正发挥了造价控制的作用,确保了预期目标实现,取得了较好的社会效益、投资效益和资金使用效益。根据往年经验,前期决策阶段是确定工程造价的关键时期,影响工程造价的70%~90%。为此,将主要精力用在施工前的准备阶段。2018年,坚持限额、目标、准确、利旧、创新5项原则,通过精细化管理降低成本,扎实推进施工前决策阶段的造价控制。